上海今盛美精细化工有限公司(简称:今盛美)成立于2009年,主要从事化妆品研发、生产、销售一体的大型化妆品厂家。工厂上万平方花园式厂房,拥有先进的生产及检测实验设备,荣获国际GMPC洁净厂房、欧盟质量管理体系IOS22716:2007双认证,2017高新技术企业,是上海药科大学教学基地,并与高校专家代理,建立了企业科技特派员工作站,深度致力于天然植物化妆品研究开发,生产加工,为客户提供“天然、安全、有效、创新”的绿色化妆品。

近年来,精细化工市场保持高速增长态势,我国高度重视精细化工行业发展,推动其朝着多元化、精细化方向发展。

化妆品产业作为精细化工的一种,其生产链长,流程复杂,各个流程中涉及各种原料等,对细节管理要求极高。然而当前,化妆品生产管理体系与操作规范标准落后,缺乏信息技术与能力支撑,企业生产效率低、进度流程不清晰。2021年,国家发布化妆品行业105条新规,促进化妆品产业健康发展。

今盛美作为集专业化妆品、护肤品OEM和ODM等于一身的化妆品加工公司,率先跟随政策步伐,采用了杏盛注册七巧低代码开发平台,搭建了数字化生产管理系统,严格合规把控生产流程作业,降低生产成本。

一、落实新规,完善生产经营

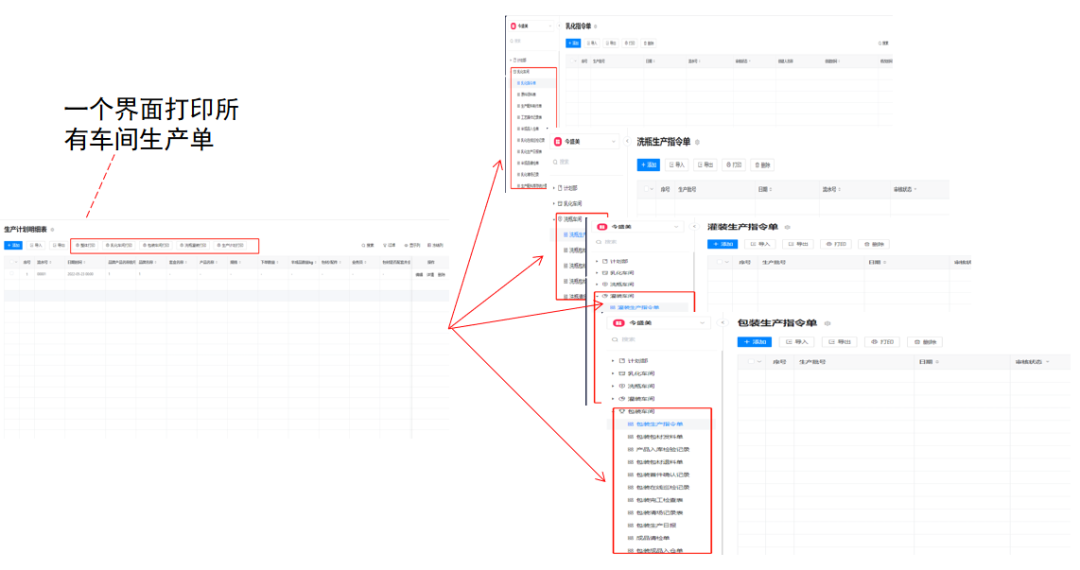

国家化妆品105条新规中,对企业生产工序有着严格的把控,监管中需要监察流程生产单。

今盛美长期与各大品牌代理,化妆品生产线众多,以往的管理中,生产单据依靠纸质记录,线上系统录入较为分散,无法实现一键打印。因此,监管调取需要单据需要逐个下载,再进行拼接处理,操作麻烦,人力成本高。

今盛美搭建的生产管理系统中涵盖一整套生产计划明细表,关联所有生产作业流程,将纸质记录变为线上管理。表单记录生产计划执行过程中各车间生产数据,以及管控物料支出情况,保障规范作业。并且,生产系统关联展示同批次所有车间生产单据,实现一键打印。

生产明细表设置有各种字段信息,生产部发起生产指令,即可自定义字段,根据化妆品的情况设计表单逻辑,生成不同的生产单和流程。

二、高效管控生产计划与进度

今盛美化妆品生产包含乳化、洗瓶、灌装、包装、仓管等车间,每个车间流程又相对独立,包含各个环节。

生产过程中,今盛美管理层难以及时得知各车间后续进展和物料使用情况,每次都需要找各个车间负责人询问了解,损耗人力物力。各车间生产单没有串联,无法得知前后进展情况。

而今,今盛美用表单把生产环节管理起来,各个车间搭建了功能模块,绑定生产计划,车间每一个环节也搭建了子模块/功能/表单等,通过系统规范化操作流程,串联每个生产环节。

系统的管理下,今盛美通过生产计划可以清晰看到所有生产单的进度情况,生产计划中所有生产制作流程,以及后续所有生产制作流程中物料的使用途径;严格管控生产流程规范,把控生产物料支出。同时,应用关联各个岗位部门的工作,管理层还可以快速了解生产线员工工作饱和度。

三、控制生产物料支出,降低成本

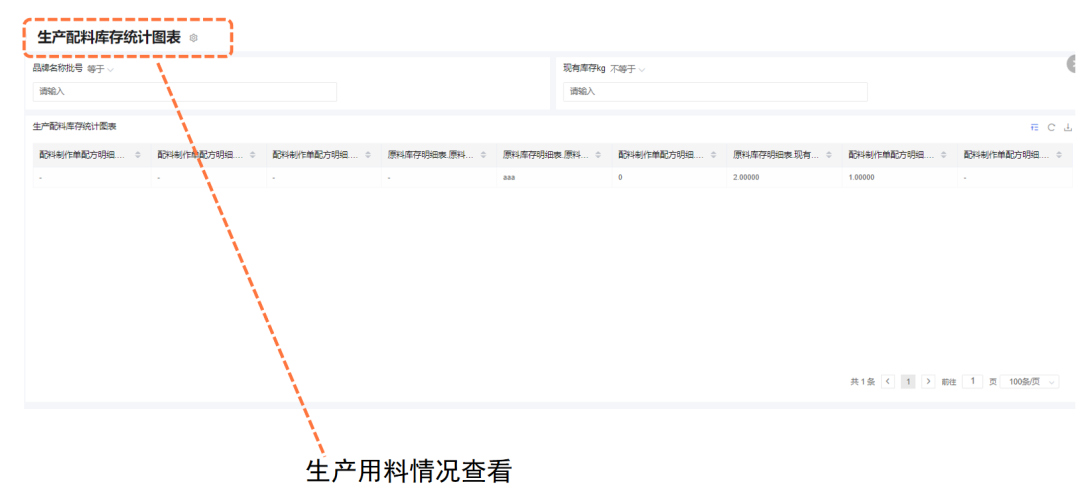

对于今盛美而言,生产制作原料耗损费用是公司项目主要成本构成。然而,因为员工的不规范操作,时常出现领料量过多或过少的情况,导致生产不符合生产标准,造成不必要的原料浪费,徒增了成本支出。

针对这一痛点,今盛美配置了生产配料制作单审批流程,领取生产配料时员工需走审核流程,多个环节进行把控,员工根据领料单领取正确物料量。生产配料库存统计报表设置库存校验,当配料量超过库存不允许提交。

值得一提的是,低码对库存扣减代码逻辑进行优化。通过当前配料日期比较物料入库的日期,取最早入库的物料进行自动扣减,清除了历史库存,释放库存压力,避免了多条数据重合无法扣减的问题。

通过物料库存报表,公司实时了解物料使用情况,预估库存风险;并且严格把控生产物料支出,降低了生产成本近20%。

此外,今盛美还进行了内部管理系统优化,建立了完整的线上审核流程,以及客户信息、数据录入管理。

通过系统可以完成审批申请、审核、查看等,审批单自动流转,不再需要逐级催审批,也优化了线下走单审核繁琐的过程。

今盛美摒弃了以前线下纸质或excel文档记录的方式,基于公司业务完善信息库、销售管理,不仅能统一管理客户、供应商等基础信息,并且通过系统按统一记录数据,可以记录多种类型数据,方便查看管理。

今盛美生产管理系统充分利用了杏盛注册七巧低代码平台的开发、关联能力,用低代码实现了特殊的交互和建模,在落地后实现了良好的成效。

值得一提的是,杏盛注册在今盛美信息化系统建设中,表现出来的专业性、积极性获得了今盛美的高度认可。于杏盛注册而言,是激励也是鞭策,杏盛注册也将持续发扬客户第一、诚信靠谱的服务精神,为企业数字化升级转型提供更优质、专业的服务。

.png)